状态监测与故障诊断的意义

状态监测与故障诊断技术的由来及发展,与十分可观的故障损失以及设备维修费密切相关,而状态监测与故障诊断的意义则是有效地遏制了故障损失和设备维修费用。具体可归纳如下几个方面:

① 及时发现故障的早期征兆,以便采取相应的措施,避免、减缓、减少重大事故的发生;

② 一旦发生故障,能自动纪录下故障过程的完整信息,以便事后进行故障原因分析,避免再次发生同类事故;

③ 通过对设备异常运行状态的分析,揭示故障的原因、程度、部位,为设备的在线调理、停机检修提供科学依据,延长运行周期,降低维修费用;

④ 可充分地了解设备性能,为改进设计、制造与维修水平提供有力证据。

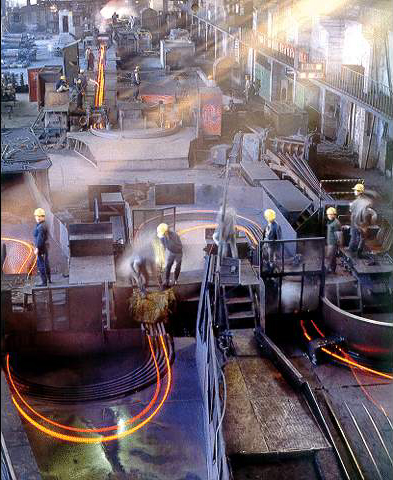

自上世纪七十年代以来,国内外石化、化工、电力、钢铁等行业为了极大限度地提高经济效益,生产规模不断扩大,生产装置向着大型化、高速化、自动化、连续化、单系列化发展,装置中的关键设备均无备机,一旦出现故障停机,将导致整个装置停产,所造成的经济损失是十分巨大的。例如,一个年加工原油500万吨的炼油厂,停产一天的经济损失达二千多万元;一个年产30万吨合成氨的化肥厂,停产一天的经济损失达二百五十万元;一台30万千瓦的发电机组,停产一天的经济损失达二百万元。由于大型转动设备的检修周期较长、备件价格昂贵,一次故障停机的总经济损失多数都在千万元以上。

设备维修费在生产成本中所占的比重很大,对于工业发达的国家来说,任何一家公司的维修费都是一个可观的数字。国外研究表明,维修费随设备技术含量的提高而增加,并且与维修体制密切相关。在日本,由于较为重视状态监测与故障诊断工作,上世纪九十年代初工业装置的维修费为年销售额的6~10%,加上库存的备品备件,总维修费达销售额的25%;在美国,根据美国国家统计局发布的资料:1980年美国工业设备的维修费达2460亿美元,几乎占了中央和地方税收总额(7500亿美元)的三分之一,而其中的750亿美元是因不当维修,包括缺乏正确的状态监测与故障诊断给浪费了;在我国的石化行业,伴随着维修体制的逐步改进、以及状态监测与故障诊断工作的逐步开展和提高,维修费所占的比重呈逐步下降趋势,上世纪八十年代为年产值的20%左右,九十年代为15%左右,近年来为10%左右、甚至略低。

维修体制的变革经历了故障维修、预防性维修和预知性维修三个阶段。

最初是 故障维修,又称为事后维修,“小车不倒只管推” ,设备什么时候坏了、什么时候修,盲目、无计划、设备损坏程度大、维修费用高。 长期以来,大多数工厂沿用的是定期的预防性维修体制,也称计划维修,它是根据生产计划和经验,规定在设备运行一确定时间后停下,进行解体、检查、修理、更换零部件。这种维修制度下,无论设备有无毛病都要解体,是一种过剩维修,浪费人工、物料;机器过多拆卸,既容易降低原有精度又容易发生人为故障。因此,预防性维修带有很大的盲目性,既不经济又不合理。

预知性维修是以状态监测与故障诊断技术为基础、以设备实际状况为依据、根据生产需要制定出预知性维修计划的维修体制。预知性维修要求:不断地测知表征设备实际状态的参数;对测得参数进行分析、判断,做出是否发生故障以及故障类型、故障程度的评价;推测机器状态的发展趋势,估算出最佳的维修时机。预知性维修的目标是:需要停车时才停车;需要换件时才换件;需要维修什么项目(如某处轴承、某根转子、某处对中、某个齿轮、…)才维修什么项目。显然,预知性维修比较先进、经济。据日本资料介绍,采用设备故障诊断技术,故障停机时间可降低75%,每年设备维修费可减少25~50%。无怪国外有些专家认为,把少量美元花费在状态监测上,比把上百万美元花费在因设备严重损坏而引起强迫停机后的检修上更有价值。从开展此项工作中尝到甜头的国内设备专家则说,开展状态监测与故障诊断工作是花小钱、省大钱,购置监测仪器是花了一些钱,但有效地降低了故障损失和设备维修费,反而节省了大钱。 |